Secretaría de Comercio Interior

MEDIDORES METROLOGICOS

Resolución 20/2013

Apruébase el Reglamento Técnico y Metrológico para Medidores de Gas de Diafragma.

Bs. As., 11/3/2013

VISTO el Expediente Nº S01:0080885/2006 del Registro del ex - MINISTERIO DE ECONOMIA Y PRODUCCION, y

CONSIDERANDO:

Que resulta conveniente la intervención del ESTADO NACIONAL en el control del parque de instrumentos de medición que intervienen en la cuantificación de los bienes que son objeto de transacciones comerciales, así como en la preservación de la salud, la seguridad y el medio ambiente.

Que el Artículo 7° de la Ley Nº 19.511 faculta al PODER EJECUTIVO NACIONAL para dictar la reglamentación de especificaciones y tolerancias para los instrumentos de medición alcanzados por la misma.

Que el Decreto Nº 788 del 18 de septiembre de 2003, reglamentario de la Ley Nº 19.511 de Metrología Legal, establece en su Artículo 2°, inciso a) que es función de la SECRETARIA DE COMERCIO INTERIOR del MINISTERIO DE ECONOMIA Y FINANZAS PUBLICAS, establecer el reglamento de aprobación de modelos, verificación primitiva, verificación periódica y vigilancia de uso de instrumentos de medición.

Que asimismo, el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI), organismo descentralizado en la órbita del MINISTERIO DE INDUSTRIA, en ejercicio de las facultades conferidas por el Artículo 3°, incisos e) y f) del Decreto Nº 788/03, ha propuesto un Reglamento técnico y metrológico para los medidores de gas de diafragma.

Que, al respecto, se estima conveniente que el reglamento aprobado por la presente no sea de aplicación a los instrumentos de medición que se encuentren instalados en el país con anterioridad a la fecha de entrada en vigencia de la presente resolución.

Que la Dirección de Legales del Area de Comercio Interior dependiente de la Dirección General de Asuntos Jurídicos del MINISTERIO DE ECONOMIA Y FINANZAS PUBLICAS, ha tomado la intervención que le compete.

Que la presente medida se dicta en virtud de las facultades otorgadas por el Artículo 2°, incisos a), h) e i) del Decreto Nº 788/03.

Por ello,

EL SECRETARIO DE COMERCIO INTERIOR

RESUELVE:

Artículo 1° — Apruébase el Reglamento Técnico y Metrológico para Medidores de Gas de Diafragma que como Anexo en VEINTICINCO (25) hojas, forma parte integrante de la presente resolución.

Art. 2° — Establécese que los medidores de gas natural de diafragma, que se fabriquen, comercialicen, importen o instalen en el país deberán cumplir con el Reglamento Técnico y Metrológico, aprobado por el Artículo 1° de la presente resolución, a partir del día 1° de febrero de 2014.

(Nota Infoleg: por art. 1° de la Resolución N° 248/2016 de la Secretaría de Comercio B.O. 5/9/2016 se prorroga con efecto retroactivo al día 1 de enero de 2016, la exigencia de cumplimiento del reglamento Técnico y Metrológico aprobado por el Artículo 1° de la presente Resolución, estableciéndose que los medidores de gas natural de diafragma que posean un Caudal máximo (Qmáx): menor o igual a SEIS METROS CÚBICOS POR HORA (6 m3/h), deberán cumplir con dicho Reglamento Técnico a partir del día 30 de septiembre de 2016, y de Caudal máximo (Qmáx): mayor a SEIS METROS CÚBICOS POR HORA (6 m3/h) a partir del día 31 de diciembre de 2016. Vigencia: a partir de la fecha de su publicación en el Boletín Oficial. Prórroga anterior: Resolución N° 117/2013 de la Secretaría de Comercio Interior B.O. 5/11/2013.)

Art. 3° — El reglamento aprobado por la presente Resolución no será de aplicación a los instrumentos de medición que se encuentren instalados en el país con anterioridad a la fecha de entrada en vigencia de la presente resolución.

Art. 4° — Establécese que los instrumentos de medición alcanzados por la presente resolución deberán efectuar la verificación periódica establecida en el Artículo 9° de la Ley Nº 19.511 con la periodicidad establecida en el punto B.10 del Anexo de la presente resolución. El INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI), organismo descentralizado en la órbita del MINISTERIO DE INDUSTRIA, podrá actuar concurrentemente con esta Autoridad de Aplicación tanto en las verificaciones periódicas como en la vigilancia de uso de dichos instrumentos de medición.

Art. 5° — La tasa cuyo cobro se encuentra a cargo de la SECRETARIA DE COMERCIO INTERIOR del MINISTERIO DE ECONOMIA Y FINANZAS PUBLICAS se fija en PESOS TRES MIL ($ 3.000.-) para la Aprobación de Modelo y en PESOS TREINTA ($ 30.-) por unidad, para la Verificación Primitiva y la Declaración de Conformidad.

Art. 6° — Las infracciones a lo dispuesto por la presente resolución serán sancionadas de acuerdo a lo previsto por la Ley Nº 19.511 de Metrología Legal.

Art. 7° — La presente resolución comenzará a regir a los SESENTA (60) días de la fecha de su publicación en el Boletín Oficial.

Art. 8° — Comuníquese, publíquese, dése a la Dirección Nacional del Registro Oficial y archívese. — Mario G. Moreno.

1. Objeto y Ambito de Aplicación.

1.1. Esta reglamentación se aplica a medidores de gas de diafragma, para uso doméstico, comercial o industrial, cuyas mediciones se utilicen para transacciones comerciales.

2. Terminología.

2.1. Medidor de gas de diafragma: instrumento que mide el volumen de gas que ha pasado por él, mediante diafragmas flexibles, que conforman parcialmente las cámaras de medición, y que son desplazados alternativamente por el fluido circulante.

2.2. Ciclo de trabajo: conjunto de movimientos que realizan las partes móviles del medidor, excluyendo los del mecanismo indicador y de eventuales mecanismos reductores y que se repiten periódicamente.

2.3. Capacidad cíclica nominal (Vn): volumen de gas desplazado por el medidor en un ciclo teórico de trabajo, expresado en decímetros cúbicos o sus múltiplos e impreso en la placa de características.

2.4. Capacidad cíclica del medidor (V): volumen de gas correspondiente a un ciclo real de trabajo del medidor, según definición del apartado 2.2.

2.5. Caudal (Q): volumen de gas que circula por el medidor en la unidad de tiempo, expresado en [m³/h].

2.6. Caudal de arranque (Qa): el menor caudal que acciona el mecanismo dentro de la tolerancia de especificación para el medidor, expresado en [dm³/h].

2.7. Caudal mínimo (Qmín): caudal por encima del cual todo medidor debe permanecer funcionando sin superar los errores máximos permitidos. Este caudal se expresa en [m³/h].

2.8. Caudal máximo (Qmáx): mayor caudal en el que el medidor debe poder operar, permaneciendo dentro de los errores y pérdida de presión máximas permitidas. Este caudal se expresa en [m³/h].

2.9. Caudal de transición (Qt): caudalentre el caudal máximo Qmáx y el caudal mínimo Qmin.

2.10. Presión máxima de trabajo: la máxima presión relativa interna a la que puede ser sometido el medidor, expresada en pascal [Pa] o sus múltiplos.

2.11. Presión de ensayo: aquella presión relativa a la que se realizan los ensayos del medidor, medida en su entrada, expresada en pascal [Pa] o sus múltiplos.

2.12. Pérdida de presión (Δp): diferencia de presión medida entre las bocas de entrada y salida del medidor, mientras el medidor se encuentra midiendo, expresada en pascal.

2.13. Pérdida media de presión (Δpm): valor medio de la pérdida de presión en un ciclo de trabajo, determinado como la media aritmética entre los valores máximo y mínimo de la pérdida, expresada en pascal.

2.14. Oscilación de la pérdida de presión: diferencia entre los valores máximo y mínimo de la pérdida de presión, medida durante un ciclo de trabajo, y expresada en pascal.

2.15. Error de indicación: diferencia entre el volumen indicado por el medidor y el volumen real que circuló por él. Se expresa en valores relativos por la relación porcentual de la diferencia entre el valor indicado (Vi) y el valor convencionalmente verdadero (Vc) del volumen de gas pasado por el medidor ensayado, referida al valor convencionalmente verdadero (Vc).

Siendo:

· E(%): error porcentual de volumen en la medición.

· Vi : volumen de gas registrado por el medidor

· Vc: volumen de gas que realmente circuló por el medidor.

2.16. Error máximo permitido: es el error máximo que el medidor no debe exceder cuando trabaja en condiciones de operación

2.17. Condiciones de operación: son las condiciones de temperatura y presión en que se encuentra el gas a ser medido y el medidor a ser ensayado.

2.18. Condiciones de referencia: son las condiciones de temperatura y presión definidas por este reglamento.

2.18.1. Temperatura de referencia:

Tr = 20 ºC.

2.18.2. Presión de referencia:

Pr = 101,325 kPa.

2.19. Dispositivo indicador: parte del medidor de gas cuya función es indicar el volumen de gas medido y acumulado que ha pasado por el medidor, expresado en [m³].

2.20. Elemento de verificación: elemento del dispositivo indicador que permite una lectura más precisa del volumen medido.

2.21. IEC - Comisión Electrotécnica Internacional.

(Punto 2 sustituido por art. 2° de la Resolución N° 545/2019 de la Secretaría de Comercio Interior B.O. 17/9/2019. Vigencia: a partir del día siguiente al de su publicación)

3. Caudales Aplicables a esta Reglamentación.

Los valores admitidos de caudales máximos y los valores para el límite superior de los caudales mínimos y el caudal de arranque, se indican en la Tabla 1.

4. Características Constructivas.

4.1. Para cada medidor de gas, la diferencia entre el valor calculado del volumen cíclico (valor nominal) y el valor real de este volumen, no excederá el ±5 % de este último en condiciones de referencia.

4.2. Los medidores de gas deben estar provistos de un dispositivo de irreversibilidad de movimiento para impedir que el medidor funcione cuando el gas está fluyendo en dirección incorrecta.

4.3. Los medidores deben ser fabricados con adecuados materiales de resistencia mecánica y química para el tipo de gas a medir en las condiciones de operación.

4.4. El sentido de circulación de gas deberá estar identificado de forma legible, indeleble y deberá ser de fácil visualización.

4.5. Los medidores de gas deben estar provistos de un sistema de precintos que permitan detectar los intentos de violaciones, para resguardar los resultados de su indicación en las condiciones normales de funcionamiento.

4.6. La carcasa del medidor debe ser construida con materiales suficientemente sólidos y debe poseer una resistencia adecuada a su utilización, con el fin de mantener las características metrológicas y técnicas del mismo.

4.7. Cada medidor de gas deberá poseer las siguientes indicaciones en forma clara y en un lugar bien visible:

a) código de aprobación de modelo,

b) marca del fabricante,

c) designación del modelo,

d) año de fabricación o de verificación primitiva,

e) número de serie,

f) presión máxima de trabajo en [Pa],

g) caudal máximo (Qmáx) en [m³/h],

h) caudal mínimo (Qmín) en [m³/h] y,

i) país de origen.

5. Dispositivo Indicador, Elemento de Verificación y dispositivos auxiliares.

Todo medidor deberá poseer un dispositivo, asociado o integrado, que indique el volumen de gas medido, el cual estará expresado en metros cúbicos y será de fácil acceso desde el exterior para permitir su lectura clara e inequívoca. El símbolo “m³” deberá aparecer en forma clara y en un lugar visible.

El dispositivo indicador deberá ser:

a. Un dispositivo indicador mecánico.

b. Un dispositivo indicador electromecánico o electrónico.

c. Una combinación de los dispositivos a) y b) anteriores.

A tal fin, se deberán cumplir con los ensayos ambientales para instrumentos electrónicos previstos en el Anexo D del presente Anexo.

El dispositivo indicador no podrá reiniciarse y deberá ser no-volátil (por ejemplo debe poder mostrar la última indicación almacenada después de que el dispositivo se haya recuperado de una falla de alimentación).

Cuando el dispositivo indicador indique submúltiplos decimales de la cantidad medida, esta fracción se separará del valor entero mediante un signo decimal claro. También es posible utilizar una pantalla para otras indicaciones, siempre que quede claro qué cantidad se está mostrando.

El dispositivo indicador debe poder registrar y mostrar la cantidad indicada de gas correspondiente al menos a MIL (1.000) horas de operación a caudal máximo Qmax, sin regresar a la lectura original.

La cantidad correspondiente al dígito menos significativo no debe exceder la cantidad de gas pasada durante UNA (1) hora en Qmin. Si el dígito menos significativo (por ejemplo, El último tambor) muestra un múltiplo decimal de la cantidad medida, la placa frontal o la pantalla electrónica deberán mostrar:

d) Uno (o dos, o tres, etc.) cero (s) fijos después del último tambor o dígito.

e) la marca: “x 10” (o “x 100”, o “x 1 000”, etc.), de modo que la lectura esté siempre en la unidad expresada en metros cúbicos.

5.1. Mecanismo indicador.

5.1.1. Los dispositivos indicadores mecánicos deberán ser del tipo digital a tambores de giro discontinuo y será de fácil acceso desde el exterior para permitir su lectura. Los tambores estarán numerados con DIEZ dígitos (0-9), con un piñón de cambio que los vincula entre sí, siendo la transmisión entre ellos discontinua con relación de UNO a DIEZ (1:10).

Cuando para cumplir otra función, en este dispositivo se utilicen tambores adicionales, los tambores deberán estar claramente diferenciados.

5.1.2. No se aceptarán mecanismos indicadores con agujas de giro continuo.

5.1.3. El mecanismo indicador se construirá de forma tal de respetar el principio de lectura por simple yuxtaposición.

5.1.4. El avance de las cifras en una unidad, se debe completar mientras el tambor inmediato a su derecha describe la última décima parte de su recorrido.

5.1.5. El juego axial y radial entre los piñones y tambores, no permitirá su desacople y la posición de los dígitos de los tambores sobre el mecanismo indicador deberá presentarse alineada, con la finalidad de no dificultar la lectura del estado del medidor.

5.1.6. La numeración de los tambores presentará un nítido contraste en el grabado de los números y las dimensiones de éstos no serán menores de:

· Ancho: 2,4 mm

· Alto: 4,0 mm

5.1.7. El mecanismo indicador se construirá de tal forma que pueda desmontarse fácilmente para su verificación.

5.1.8. La cubierta deberá ser tal que no provoque distorsiones visuales en la lectura del mecanismo indicador.

5.2. Dispositivo indicador electromecánico o electrónico

La visualización continua de la cantidad de gas durante el período de medición no es obligatoria. El dispositivo indicador electrónico deberá estar provisto de una prueba de pantalla.

5.2.1. Dispositivo indicador remoto: Si un dispositivo indicador se usa de forma remota, el medidor de gas asociado deberá estar claramente identificado. Se debe verificar la integridad de la comunicación entre el instrumento y el dispositivo indicador.

Nota: el número de serie del medidor de gas asociado se puede usar para una identificación clara.

5.3. Elementos de verificación integral.

Un medidor de gas debe diseñarse y construirse incorporando:

a) Un elemento de prueba integral.

b) Un generador de impulsos.

c) Algún adaptador que permitan la conexión de una unidad de prueba portátil.

5.3.1. Generalidades.

El elemento de verificación integral puede consistir en el último elemento del dispositivo indicador mecánico en una de las siguientes formas:

a) Un tambor en movimiento continuo que lleva una escala, donde cada subdivisión en el tambor se considera un incremento del elemento de prueba.

b) Un puntero que se mueve sobre un disco fijo con una escala, o un disco con una escala que pasa por una marca de referencia fija, donde cada subdivisión en el disco o disco se considera un incremento del elemento de prueba.

5.3.1.1. Los elementos de verificación, deberán medir volúmenes asociados al mecanismo indicador en la misma unidad de medición en cantidades aptas para determinar el error de calibración.

5.3.2. El elemento de verificación, que conforma el último elemento del mecanismo indicador, debe ser de alguno de los siguientes tipos:

5.3.2.1. Elemento de verificación del tipo digital mecánico.

5.3.2.1.1. Consistirá de un tambor con movimiento continuo con relación a una escala.

5.3.2.1.2. Los tambores del mecanismo indicador deben ser diferenciados de los tambores del elemento de verificación.

5.3.2.1.3. El tambor de giro continuo del elemento de verificación tendrá una marcación metalizada entre DOS (2) dígitos para enfoque de un sistema de conteo de vueltas óptico. El ancho de la marcación será no menor de 1 mm y no irá en detrimento de la exactitud de la medición.

Con un dispositivo indicador electrónico, el último dígito se utiliza como elemento de prueba integral. Ya sea a través de medios físicos o electrónicos, se puede ingresar un modo de prueba específico en el que se puede aumentar el número de dígitos o se puede aplicar algún método alternativo para mejorar la resolución.

5.3.2.2.3. Elemento de verificación del tipo analógico digital.

5.3.2.2.1. Consistirá en una aguja de giro continuo, que se desplaza en un cuadrante fijo con escala numerada.

5.3.2.2.2. Un tambor adicional, independiente de los tambores del mecanismo indicador, contará las vueltas completas de la aguja.

5.3.2.3. Generador de pulsos.

Se puede usar un generador de pulsos como elemento de prueba si el valor de un pulso, expresado en unidades de volumen según lo establecido en el punto 5 del presente Anexo, está indicado en el medidor de gas. El medidor de gas se construirá de tal manera que el valor del pulso pueda verificarse experimentalmente. La diferencia entre el valor medido del valor de pulso y su valor indicado en el medidor de gas no debe exceder el CERO COMA CERO CINCO POR CIENTO (0,05 %) de este último.

5.3.2.4. Dispositivo de ensayo conectable.

Un dispositivo indicador puede incluir adaptadores para ser ensayado mediante la inclusión de elementos complementarios, que proporcionan señales para un dispositivo de prueba conectable. El dispositivo de prueba acoplable se puede usar como elemento de prueba si el valor de un pulso, expresado en unidades de volumen según lo estable el punto 5 de este Anexo, está indicado en el medidor de gas.

5.3.2.5. El incremento del elemento de verificacióno pulso se producirá al menos cada 60 segundos en Qmin.

5.4. Dispositivos auxiliares.

El medidor de gas puede incluir dispositivos auxiliares, los cuales pueden incorporarse permanentemente o agregarse temporalmente. Algunos ejemplos de aplicaciones son:

• Detección de flujo antes de que esto sea claramente visible en el dispositivo indicador.

• Medios de ensayo, verificación y lectura remota.

• Prepago.

Los dispositivos auxiliares no afectarán el correcto funcionamiento del instrumento. Si un dispositivo auxiliar no está sujeto a control de metrología legal, esto se indicará claramente.

5.4.1. Protección de los ejes de transmisión.

Cuando no está conectado a un dispositivo auxiliar conectable, los extremos expuestos del eje de transmisión deben estar adecuadamente protegidos.

5.5. Fuentes de alimentación.

5.5.1. Tipos de fuentes de alimentación.

Los medidores de gas pueden ser alimentados por:

• Fuentes de alimentación principales.

• Fuentes de alimentación no reemplazables.

• Fuentes de alimentación reemplazables.

Estos TRES (3) tipos de fuente de energía se pueden usar solos o en combinación. Nota: A los fines de este reglamento, las fuentes de alimentación recargables se consideran reemplazables.

5.5.1.1. Alimentación principal.

Un medidor de gas electrónico debe diseñarse de manera tal que, en caso de una falla de la alimentación principal (corriente alterna o corriente continua), la indicación del medidor de la cantidad de gas justo antes del fallo no se pierda, y permanezca accesible para su lectura después del fallo sin ninguna dificultad. Cualquier otra propiedad o parámetro del medidor no debe verse afectado por una interrupción del suministro eléctrico.

Nota: El cumplimiento de este requisito no asegurará necesariamente que el medidor de gas continuará registrando la cantidad de gas que pasó a través del medidor de gas durante un corte de energía. La conexión a la fuente de alimentación principal deberá protegerse de la manipulación.

5.5.1.2. Fuente de alimentación no reemplazable.

El fabricante se asegurará de que la vida útil indicada de la fuente de energía garantice que el medidor funcione correctamente al menos durante el tiempo de vida operacional del medidor que se marcará en el medidor o, alternativamente, la capacidad restante de la batería en unidades de tiempo se puede presentar en el dispositivo indicador electrónico.

5.5.1.3. Fuente de alimentación reemplazable.

Si el instrumento es alimentado por una fuente de alimentación reemplazable, el fabricante debe proporcionar especificaciones detalladas para su reemplazo. La fecha en que se debe reemplazar la fuente de alimentación se indicará en el medidor. Alternativamente, se mostrará la vida útil estimada de la fuente de alimentación o se emitirá una advertencia cuando la vida útil estimada de la fuente de alimentación sea igual o inferior al DIEZ POR CIENTO (10 %). Las propiedades y los parámetros del medidor no se verán afectados durante la sustitución de la fuente de alimentación. Debe ser posible reemplazar la fuente de energía sin romper el sello metrológico. El compartimento de la fuente de alimentación debe poder asegurarse contra manipulación.

5.6. Verificaciones, límites y alarmas para medidores de gas electrónicos.

5.6.1. Verificaciones.

Se requiere un medidor de gas electrónico para verificar:

• La presencia y el correcto funcionamiento de transductores y dispositivos críticos.

• La integridad de los datos almacenados, transmitidos e indicados.

• El pulso transmisión (si procede).

Nota: Las comprobaciones de transmisión de impulsos se centran en los impulsos faltantes o en impulsos adicionales debido a la interferencia. Algunos ejemplos son sistemas de doble pulso, sistemas de tres pulsos o sistemas de temporización de pulsos.

5.6.2 Límites

El medidor de gas también puede tener la capacidad de detectar y actuar sobre:

• Condiciones de flujo de sobrecarga.

• Resultados de medición que están fuera de los valores máximo y mínimo de los transductores.

• Cantidades medidas que están fuera de ciertos límites preprogramados.

• Flujo inverso. Si el medidor de gas está equipado con detección de límite, se debe probar el funcionamiento correcto durante la aprobación del modelo.

5.6.3. Alarmas.

Si se registran fallas de funcionamiento, se deben realizar las siguientes acciones:

• Una alarma visible y / o audible, que permanece presente hasta que se confirma la alarma y se suprime la causa de la alarma.

• Continuación del registro en registros de alarma específicos (si corresponde) durante la alarma, en cuyo caso se pueden usar valores predeterminados para la presión, temperatura, compresibilidad o densidad.

• Registro en un registro (si corresponde).

5.6. Software.

Los requisitos relativos al software aplicado en los medidores de gas dentro del alcance de esta Recomendación se presentan en el Anexo C del presente.

(Punto 5 sustituido por art. 3° de la Resolución N° 545/2019 de la Secretaría de Comercio Interior B.O. 17/9/2019. Vigencia: a partir del día siguiente al de su publicación)

6. Errores máximos permitidos.

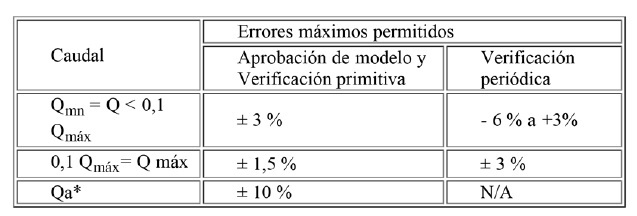

6.1. En condiciones de referencia, y con aire de una densidad de 1,2 kg/m³ como medio de ensayo, los errores máximos permitidos en la aprobación de modelo, como también en la verificación primitiva, y para la verificación periódica de medidores en servicio no deberán exceder los máximos errores dados en la tabla 2 del presente.

Tabla 1 Errores máximos permitidos

* Ensayo realizado solamente en aprobación de modelo

6.2. El valor del error absoluto de cada medidor, no deberá exceder del UNO POR CIENTO (1 %) entre los caudales de 0,1 Qmáx y Qmáx cuando estos errores sean todos del mismo signo.

6.3. Los errores máximos permitidos en la aprobación de modelo, se aplican a medidores de gas nuevos y a medidores verificados luego de una reparación o si se ha detectado un daño en los precintos.

6.4. Requisitos metrológicos del elemento de verificación.

La desviación estándar de los resultados de una serie de por lo menos TREINTA (30) mediciones consecutivas de un volumen de aire igual a DIEZ (10) veces la capacidad cíclica nominal (o VEINTE (20) veces, cuando DIEZ (10) veces la capacidad cíclica nominal es menor que el volumen correspondiente a una revolución del elemento de ensayo), ensayando en idénticas condiciones de caudal, en el orden de 0,1 Qmáx, no debe exceder los valores de la Tabla 3 del presente.

Cuando este ensayo se realiza en uno de los medidores presentados para la aprobación de modelo, el mismo será llevado a cabo antes del ensayo de funcionamiento prolongado.

Tabla 2 Valores de desviación estándar máxima para elementos de verificación

(Punto 6 sustituido por art. 4° de la Resolución N° 545/2019 de la Secretaría de Comercio Interior B.O. 17/9/2019. Vigencia: a partir del día siguiente al de su publicación)

7. Caída de Presión y Oscilación de Caída de Presión.

7.1. Caída de presión.

La caída de presión de un medidor de gas, promediada sobre al menos un ciclo de medición, con un flujo de aire de densidad 1,2 kg/m³, a un caudal igual a Qmáx, no excederá los valores dados en Tabla 4 del presente Reglamento.

Tabla 3 Valores de caída de presión

7.2. Oscilación de la caída de presión.

Tabla 4 Valores de la oscilación en la caída de presión

El ensayo se realiza a los caudales mínimos de cada clase de medidor.

(Punto 7 sustituido por art. 5° de la Resolución N° 545/2019 de la Secretaría de Comercio Interior B.O. 17/9/2019. Vigencia: a partir del día siguiente al de su publicación)

8. Aprobación de Modelo.

La aprobación de modelo tiene por objeto reconocer que el modelo de medidor presentado a aprobación, se ajusta a lo prescripto en el presente reglamento.

Cualquier modificación a un modelo aprobado que no esté cubierto por el certificado de aprobación de modelo llevará a una reevaluación del modelo.

El mecanismo (incluido el dispositivo indicador) y el transductor de un medidor de gas, donde son separables e intercambiables con otros mecanismos (dispositivos) y transductores de medición del mismo o de diferentes diseños, pueden ser objeto de evaluaciones de modelo separadas de estas partes. Se emite un certificado de aprobación de modelo solo para el medidor de gas completo.

8.1. Procedimiento y documentación para la aprobación de modelo.

Los fabricantes, importadores o representantes deberán solicitar los ensayos correspondientes a la aprobación de modelo, acompañando DOS (2) ejemplares (original y copia) de la documentación, firmados con aclaración de firma por el responsable, conforme los procedimientos establecidos por la reglamentación vigente.

8.2. Documentación técnica.

La documentación técnica requerida debe contener básicamente la siguiente información:

a. Descripción del medidor dando las características técnicas y el principio de operación.

b. Dibujo en perspectiva o fotografía de despiece del medidor.

c. Lista de partes con descripción de materiales constituyentes de cada parte.

d. Dibujo de ensamble con identificación del componente en la lista de partes.

e. Dibujo de conjunto dimensional.

f. Dibujo mostrando ubicación de marcas para verificar y precintos.

g. Dibujo indicativo de los dispositivos de ajuste.

h. Plano de los componentes con funciones metrológicas.

i. Dibujo de la placa de datos y disposición de las inscripciones.

j. Declaración especificando que los medidores manufacturados en conformidad con el modelo cumplen los requisitos de seguridad, particularmente en lo concerniente a la máxima presión de trabajo como se indica en la placa de características.

Además, si se emplea software, la documentación debe incluir:

a. Una descripción del software legalmente relevante y cómo se cumplen los requisitos, que comprenda:

- Un listado de los módulos de software que pertenecen a la parte legalmente relevante, incluyendo una declaración de que todas las funciones legalmente relevantes están incluidas en la descripción.

- Una descripción de las interfaces de software de la parte de software legalmente relevante y de los comandos y flujos de datos a través de estas interfaces, incluyendo una declaración de que la información provista es completa.

- Una descripción de la generación de la identificación del software.

- Un listado de los parámetros protegidos y una descripción de los medios de protección utilizados.

a. Una descripción de la configuración adecuada del sistema de hardware y de los recursos mínimos requeridos para que el software funcione según lo previsto.

b. Una descripción de los medios de seguridad para proteger el ingreso al sistema operativo (contraseña, etc., si corresponde).

c. Una descripción del (los) método(s) de sellado (software).

d. Una descripción general del hardware del sistema, por ejemplo, diagrama de bloques de la topología, tipo de equipo(s), el tipo de red, etc.

e. Identificación de aquellos componentes de hardware que se consideran legalmente relevante o que realizan funciones legalmente relevantes.

f. Una descripción de la precisión de los algoritmos (por ejemplo, filtrado de los resultados de la conversión analógico-digital, cálculo de precios, algoritmos de redondeo, etc.).

g. Una descripción de la interfaz de usuario, menús y cuadros de diálogo.

h. Identificación del software presentado para ser evaluado y las instrucciones para obtener esta identificación de un instrumento en uso.

i. Listado de los comandos de cada interfaz de hardware del instrumento de medición (o sus componentes), incluyendo una declaración de que la información provista es completa.

j. Listado de los posibles errores significativos que el software puede detectar y actuar en consecuencia y si es necesario para la comprensión, la descripción de los algoritmos de detección.

k. Una descripción de los conjuntos de datos almacenados o transmitidos.

l. Si la detección de fallas se realiza por software, un listado de las fallas que se detectan y una descripción del algoritmo de detección.

m. El manual de operación.

n. Las interfaces de comunicación, tanto interiores como exteriores. Se considera como interfaz de comunicación interior a aquella cuyo acceso se encuentra protegido por el gabinete del dispositivo, mientras que una interfaz de comunicación exterior es aquella que se accede desde el exterior.

o. Los mecanismos de seguridad implementados para proteger el software ante modificaciones no autorizadas.

p. Los mecanismos de seguridad implementados para proteger el software ante modificaciones accidentales (por ejemplo: deterioro de memoria de almacenamiento, pérdida del flujo del programa, etc.).

q. Los procedimientos utilizados para la carga y/o modificación del software utilizado por el medidor.

r. Un listado de los parámetros configurables relevantes para metrología legal y una descripción de la forma de configurarlos.

s. El procedimiento de borrado y/o modificación de totalizadores.

t. El procedimiento de modificación de la curva de ajuste de error del medidor.

u. En los casos en los que se habilite el acceso para realizar modificaciones de cualquier tipo utilizando claves de acceso, detallar como se establecen y modifican dichas claves.

v. Si el dispositivo permite modificaciones en forma remota detallar:

- El procedimiento a utilizar para llevar a cabo las modificaciones.

- El protocolo de comunicación utilizado.

- El detalle de cada uno de los comandos que se pueden utilizar en forma remota.

- Los mecanismos de seguridad implementados para evitar modificaciones no autorizadas.

- Cualquier documento u otra evidencia que respalde la suposición de que el diseño y la construcción del medidor cumplen con los requisitos de este Reglamento

La solicitud de ensayos para la aprobación de modelo, encuadrada dentro de las prescripciones de este reglamento debe ir acompañada de la entrega de las siguientes unidades:

· Para caudales hasta 16 m³/hora, 6 unidades de cada modelo.

· Para caudales mayores de 16 m³/hora, 2 unidades de cada modelo.

A estas unidades completas se agregarán las partes que el laboratorio interviniente requiera para efectuar los ensayos de funcionamiento prolongado.

Previamente a iniciar los ensayos, se procederá a una revisión general ocular de todas sus características e inscripciones.

Los aparatos que sirvan de base para la aprobación de modelo serán devueltos al interesado una vez realizados los ensayos prescriptos por el presente Reglamento, excepto uno que quedará en depósito en el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI), organismo descentralizado en el ámbito del MINISTERIO DE PRODUCCIÓN Y TRABAJO, en carácter de unidad testigo.

8.3. Solicitud de aprobación de modelo.

Una vez obtenidos los protocolos con los resultados de la totalidad de los ensayos establecidos por esta reglamentación y el informe de ensayo emitido por el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI) u otro laboratorio reconocido, el fabricante o importador podrá presentar una solicitud de aprobación de modelo ante la Dirección de Lealtad Comercial de la SUBSECRETARIA DE POLÍTICAS DE MERCADO INTERNO de la SECRETARÍA DE COMERCIO INTERIOR del MINISTERIO DE PRODUCCIÓN Y TRABAJO, adjuntando el resto de la documentación que exige la normativa vigente y manifestando con carácter de declaración jurada que el medidor, grupos funcionales dispositivos complementarios o variante de los mismos se ajustan a este reglamento.

Cuando el laboratorio que hubiera efectuado los análisis y ensayos de los modelos no fuera el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI), este deberá devolver los originales de la documentación presentada al fabricante o importador, quien deberá a su vez entregar una copia de los mismos al referido Instituto, quien la resguardará en el futuro.

8.4. Modificación de un modelo aprobado.

Las modificaciones sobre un modelo aprobado deberán ser presentadas al laboratorio reconocido, el que se expedirá en forma preliminar acerca de si constituyen variantes del mismo modelo, o bien un modelo nuevo; y, en el primer caso, si su aprobación requiere o no nuevos ensayos. El dictamen acompañará la solicitud que corresponda ante la Dirección de Lealtad Comercial, la que se expedirá en forma definitiva.

8.5. Ensayos de Aprobación de Modelo.

8.5.1. Los medidores de gas serán sometidos a los procedimientos de ensayo para la aprobación de modelo según lo especificado en este reglamento y sus anexos.

8.5.2. Los errores de los medidores de gas que componen la muestra serán determinados por lo menos a los caudales especificados en el punto A.2.3.1.5. del Anexo A del presente reglamento.

8.5.3. Para caudales iguales o mayores que 0,1 Qmáx los errores serán determinados al menos SEIS (6) veces en forma independiente, variando el caudal entre cada medición consecutiva. La diferencia entre dos errores cualesquiera encontrados en cada caudal no deberá exceder el CERO PUNTO SEIS POR CIENTO (0.6 %).

8.5.4. Además, la diferencia entre el máximo y el mínimo de la curva de error medio en función del caudal no deberá exceder el UNO COMA CINCO POR CIENTO (1,5 %) para el rango entre 0,1 Qmáx y Qmáx.

8.5.5. Ensayo de funcionamiento prolongado.

8.5.5.1. El ensayo de funcionamiento prolongado se realizará con los siguientes caudales, dejando siempre uno de los medidores de la muestra sin ensayar.

- Para medidores de gas con Qmáx entre 1 y 16 m3/h inclusive, a caudal máximo, usando el gas para el cual el medidor fue proyectado.

- Para medidores de gas con Qmáx mayor de 16 m³/h, lo más cercano posible del caudal máximo, usando el gas para el cual el medidor fue proyectado; el caudal durante el ensayo deberá ser al menos igual a 0,5 Qmáx.

El laboratorio reconocido podrá decidir la ejecución del ensayo de funcionamiento prolongado con aire, en los casos en que el fabricante acredite que el material utilizado en la construcción del medidor es insensible a la composición del gas.

8.5.5.2 La duración del ensayo de funcionamiento prolongado será como se detalla

- Para medidores de gas con Qmáx entre 1 y 16 m³/h inclusive: 2000 horas; el ensayo puede ser discontinuo pero se completará dentro de los 100 días.

- Para medidores de gas con Qmáx entre 25 y 250 m³/h inclusive: a un volumen igual al medido por cada medidor durante un período de DOS MIL (2000) horas de operación del mismo a caudal máximo; el ensayo se completará dentro de los CIENTO OCHENTA (180) días.

8.5.5.3. Luego del ensayo de funcionamiento prolongado, los medidores de gas ensayados, cumplirán con los requisitos siguientes:

8.5.5.3.1. La curva de error estará dentro del error máximo permitido en verificación periódica, conforme a lo especificado en la Tabla 2 del presente Reglamento.

8.5.5.3.2. La pérdida de presión debe ser inferior a los valores máximos permitidos para medidores en servicio indicados en la Tabla 4 de este Reglamento.

8.5.5.3.3. La diferencia entre el mínimo y el máximo de la curva de error medio en función del caudal no excederá el TRES POR CIENTO (3 %) para el rango entre 0,1 Qmáx y Qmáx.

8.5.5.3.4. Los valores de error en el rango 0,1 Qmáx y Qmáx no variarán en más de UNO COMA CINCO POR CIENTO (1,5 %) de los valores iniciales correspondientes. (Punto sustituido por art. 1° de la Resolución N° 1996/2023 de la Secretaría de Comercio Interior B.O. 17/9/2019. Vigencia: a partir de su publicación en el Boletín Oficial.)

(Punto 8 sustituido por art. 6° de la Resolución N° 545/2019 de la Secretaría de Comercio Interior B.O. 17/9/2019. Vigencia: a partir del día siguiente al de su publicación)

9. Verificación Primitiva.

9.1. La totalidad de los medidores de gas alcanzados por el presente reglamento que se comercialicen, deberán ser sometidos a verificación primitiva con el objeto de verificar que coincidan con el modelo aprobado y cumplan con los requisitos de este Reglamento. Esto también será de aplicación sobre los medidores que hubieran sido reparados y cuenten con aprobación de modelo, previamente a su reinstalación.

9.2. Procedimiento para la solicitud de verificación primitiva.

Los ensayos correspondientes a la verificación primitiva deberán solicitarse al INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL por el fabricante, importador o representante, quien manifestará, con carácter de declaración jurada, que los medidores se encuentran en perfecto estado de funcionamiento y concuerdan con el modelo aprobado.

La solicitud correspondiente deberá estar acompañada de la documentación establecida en el punto 7. del Anexo de la Resolución ex – S.C.T. Nº 49/2003.

9.2.1 Documentación para la verificación primitiva

La presentación mencionada en el punto anterior estará acompañada por la siguiente información

a) Identidad del responsable;

b) Fecha de la solicitud o declaración;

c) Marca y modelo del medidor;

d) País de origen;

e) Código de aprobación de modelo;

f) Cantidad;

g) Características metrológicas;

h) Números de serie;

i) Toda otra indicación metrológica establecida por este reglamento.

9.2.2 Solicitud de Certificado de verificación primitiva

Una vez obtenidos los protocolos de la totalidad de los ensayos establecidos por el presente Reglamento para la Verificación Primitiva y el correspondiente informe de ensayo del Programa de Metrología Legal, emitidos por el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL, el fabricante o importador, deberá presentar la correspondiente solicitud de certificado de verificación primitiva en la Dirección Nacional de Comercio Interior de la SUBSECRETARIA DE COMERCIO INTERIOR dependiente de la SECRETARIA DE COMERCIO INTERIOR del MINISTERIO DE ECONOMIA Y FINANZAS PUBLICAS conforme lo establecido en el punto 6 y 7 del Anexo de la Resolución ex – S.C.T. Nº 49/2003, antes del plazo de QUINCE (15) días, vencido el cual carecerán de validez los mismos, a estos efectos, debiendo realizar los ensayos nuevamente; manifestando con carácter de declaración jurada que los instrumentos presentados dan cumplimiento a la totalidad de los requisitos establecidos en el presente, y que coinciden con el respectivo modelo aprobado. Deberán acompañarse la presentación con fotografías donde se aprecien una vista general del instrumento el área de indicación, los comandos del instrumento y las indicaciones obligatorias y las marcas o etiquetas de verificación.

9.2.3 Declaración de Conformidad.

Podrá darse cumplimiento a la Verificación Primitiva de los lotes de medidores, por medio de la emisión, por parte del fabricante, importador, o representante, de una Declaración de Conformidad que acredite que los mismos satisfacen los requisitos establecidos por el presente Reglamento y coinciden con el respectivo modelo aprobado.

Los fabricantes e importadores, podrán solicitar al INTI la auditoria para emitir sus propias declaraciones de conformidad, en lugar del correspondiente certificado de verificación primitiva.

Para estar en condiciones de emitir la mencionada Declaración de Conformidad, el fabricante o importador, deberá contar con la autorización de la Dirección Nacional de Comercio Interior de la SUBSECRETARIA DE COMERCIO INTERIOR dependiente de la SECRETARIA DE COMERCIO INTERIOR del MINISTERIO DE ECONOMIA Y FINANZAS PUBLICAS, previa presentación de la auditoría realizada por el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL, de acuerdo a lo establecido por la Resolución ex-S.C.T. Nº 19/2004.

La declaración de conformidad deberá ser comunicada por el titular del modelo aprobado a la DIRECCION NACIONAL DE COMERCIO INTERIOR, con carácter de declaración jurada, dentro de los DIEZ (10) días hábiles de producida la misma, en caso contrario deberá efectuar la correspondiente Verificación Primitiva conforme lo dispuesto en los puntos 9.2.1. y 9.2.2.

La presentación de la Declaración de Conformidad ante la Dirección Nacional de Comercio Interior deberá ser acompañada del comprobante de pago de la tasa establecida en el Artículo 5° de la presente resolución.

9.3. Ensayos para la Verificación Primitiva y Declaración de Conformidad.

El procedimiento de ensayo para verificación primitiva se encuentra en el punto 3 del Anexo A del Anexo de la presente resolución.

9.3.1 Se considerará que el medidor cumple con los requerimientos de exactitud, cuando ensayado a los caudales Qmín, 0,20 Qmáx, y Qmáx sus errores se encuentran dentro de los errores máximos permitidos establecidos en la Tabla 3.

Para otros caudales de ensayo el medidor debe poder satisfacer las condiciones de exactitud según lo establecido en el apartado 6.1.

9.3.2 Los medidores deberán ser ensayados para determinar que la pérdida de presión se encuentra dentro de lo establecido en el apartado 7.1.

10. Verificación Periódica.

Los procedimientos para la realización de la Verificación Periódica se encuentran en el Anexo B del Anexo de la presente resolución.

10.1 Los medidores de gas deberán ser sometidos a revisiones periódicas, para determinar si sus características metrológicas mantienen condiciones aptas para permanecer en servicio.

10.2. Medidores hasta 16 m³/hora de caudal.

En estos medidores la verificación se realiza en laboratorio, retirando del servicio una muestra de los medidores a ensayar, de acuerdo a un plan de muestreo, incluyendo en la muestra medidores adicionales para reemplazar, cuando en la muestra se detecten medidores que no puedan ensayarse.

A.1. Sala de ensayos e instalación de ensayos.

A.1.1. Generalidades.

A.1.1.1 La sala de ensayos estará preparada para que los medidores de gas puedan ser ensayados de forma correcta y eficiente.

A.1.1.2. La sala de ensayos estará limpia y ordenada. Los motores y otras máquinas que producen ruido, se colocarán fuera de la sala.

A.1.2. Condiciones ambientales.

A.1.2.1. La temperatura ambiente promedio está definida como la media aritmética de las siguientes temperaturas:

• la temperatura ambiente cerca del patrón de referencia,

• la temperatura ambiente cerca de los medidores bajo ensayo,

• la temperatura del aire en la entrada de aire de la instalación de ensayo y,

• la temperatura ambiente cerca del lugar donde se almacenan los medidores a ser ensayados antes de ensayarlos.

Los medidores a ensayar podrán ser almacenados en una sala cercana con las mismas condiciones de temperatura.

A.1.2.2. Las condiciones del aire de la sala de ensayos requerirá al menos que:

• la temperatura ambiente promedio no varíe en más de 4 ºC por cada 12 horas y no más de 2 ºC por hora y,

• la diferencia entre dos temperaturas cualesquiera mencionadas en A.1.2.1 no exceda 2 ºC.

A.1.2.3. Se comprobará que las condiciones establecidas en el punto A.1.2.2. se alcancen antes del comienzo de la primera prueba y que se mantengan hasta inmediatamente después de finalizar la misma.

A.1.2.4. Durante las mediciones la temperatura de la sala de ensayos será comprobada por lo menos una vez al día.

A.1.2.5. La presión barométrica en el laboratorio se deberá medir por lo menos una vez al día.

A.1.3. Instalación de ensayo.

A.1.3.1. Aire de ensayo

A.1.3.1.1. El aire de ensayo estará limpio, libre de polvo y aceite.

A.1.3.1.2. La temperatura del aire de ensayo estará dentro de 0,5 ºC de la temperatura ambiente promedio.

A.1.3.1.3. La humedad relativa será tal que siempre se evite la condensación.

A.1.3.2. Medición de presión.

A.1.3.2.1. Las tomas de presión de los medidores a ensayar serán colocadas un (1) diámetro aguas arriba de la entrada del medidor y un (1) diámetro aguas abajo de la salida.

A.1.3.2.2. Habrá un tramo recto de por lo menos un (1) diámetro de cañería aguas arriba de la entrada a la toma de presión y un (1) diámetro aguas abajo de la salida a la toma de presión. Cada tramo recto será del mismo tamaño nominal que la entrada y la salida, respectivamente.

A.1.3.2.3. Los orificios para las tomas de presión serán perpendiculares al eje de la cañería. Tendrán un diámetro de por lo menos 3 mm. Las tomas no se introducirán dentro del flujo del fluido de ensayo. La pared interior de la cañería cerca de la toma de presión será lisa y sin rebabas.

A.1.3.3. Medición de temperatura.

La temperatura representativa del volumen de gas medido se debe medir a la salida del medidor a ensayar.

A.1.3.4. Fuga.

Periódicamente, la instalación de ensayo deberá ser controlada de posibles fugas (cañerías, conexiones, válvulas, etc.). Estos ensayos deberán ser realizados a la presión de operación mínima y máxima de la instalación. El índice de fuga será más pequeño que el mayor de los siguientes valores:

- 0,1 % del caudal mínimo para el cual la instalación fue proyectada para trabajar.

- 100 cm³/h

A.1.3.5. Ensayos en serie.

Si los medidores son ensayados en serie, no deberá haber interacción entre ellos. Esta condición puede verificarse ensayando cada medidor de la serie una vez en cada posición de la línea.

A.1.4. Patrones de referencia.

A.1.4.1. La instalación de ensayo será equipada con patrones de referencia apropiados para el ensayo de los medidores de gas de diafragma. El rango de trabajo de los patrones de referencia se igualará al de los medidores a ensayar.

A.1.4.2. Los manómetros, termómetros y patrones de volumen de flujo utilizados para medir parámetros que entran dentro del cálculo de cualquier magnitud relacionada con la aprobación de modelo o con la verificación primitiva, contarán con certificados de calibración trazables a patrones nacionales o cumplirá con su condición de legalidad conforme a la Ley Nº 19.511 si estuviera alcanzado por una reglamentación vigente.

A.1.4.3. Los certificados mencionados en el apartado A.1.4.2. cubrirán los rangos en los cuales los instrumentos son usados e informarán la incertidumbre de medición.

A.1.4.4. El laboratorio será capaz en todo momento de especificar las incertidumbres tipo A y tipo B en la determinación del error del medidor. Las incertidumbres se calcularán de acuerdo a la guía “Guide to the expression of uncertainty in measurements “(edición 1993) y la incertidumbre expandida será calculada con un factor de cobertura k = 2.

A.1.4.5. La incertidumbre del sistema de medición de referencia para la determinación del error del medidor, será por lo menos de una relación igual o mejor que 3:1 de los valores de los errores máximos permitidos. En ensayos efectuados para la aprobación de modelo, la relación será al menos de 5:1.

A.2. Aprobación de modelo.

A.2.1. Documentos y medidores sometidos a aprobación de modelo.

A.2.1.1. El solicitante presentará un número de medidores para examinar según lo especificado en el apartado 8.2.

A.2.1.2. Los documentos serán examinados para verificar que estén de acuerdo con los medidores presentados.

A.2.2. Inspección general.

A.2.2.1. Se examinarán las inscripciones existentes en el medidor, según el apartado 4.7. de esta reglamentación. El rango de trabajo indicado cumplirá con lo descrito en el apartado 3.

A.2.2.2. El mecanismo indicador se verificará como se especifica en el apartado 6.4. de la presente reglamentación.

A.2.2.3. Los medidores a ensayar se prepararán para operar como se especifica en las instrucciones de operación del fabricante.

A.2.3. Ensayo inicial de funcionamiento a las condiciones ambientales de ensayo.

A.2.3.1. Curva de error.

A.2.3.1.1. Los medidores se estabilizarán a la temperatura de la sala de ensayos.

A.2.3.1.2. Los medidores se montarán en la instalación de ensayos según lo especificado en las instrucciones de operación del fabricante.

A.2.3.1.3. Después de montado sobre la instalación, el medidor será llevado a la presión mínima o máxima de la instalación de ensayos, cualquiera que sea aplicable.

Después de la estabilización de temperatura, previo a la iniciación del ensayo se revisará la estanqueidad del conjunto de medidores e instalación.

A.2.3.1.4. Antes de comenzar la primera serie de ensayos, se hará funcionar el medidor a caudal máximo. El volumen pasado a través del medidor será al menos 5 veces su volumen cíclico.

A.2.3.1.5. La curva de error de todos los medidores sometidos será determinada a un mínimo de SIETE (7) caudales. Estos caudales incluirán:

Qmáx - 0,7 Qmáx - 0,4 Qmáx - 0,2 Qmáx - 0,1 Qmáx - 3 Qmín – Qmín

A.2.3.1.6. El medidor deberá ser ensayado con un volumen de aire igual a un múltiplo entero de su volumen cíclico. Si esto no es posible, el volumen de aire pasando por el medidor deberá ser elegido de manera que la influencia de la variación periódica del ciclo de trabajo sea menor que 0,2 % para los ensayos a caudales igual o mayor que 0,1 Qmáx y 0,4 % para los ensayos a caudales menores que 0,1 Qmáx.

A.2.3.1.7. Si un número de medidores son ensayados en serie la presión media a la entrada de cada medidor se medirá para considerar el efecto de la caída de presión en la línea sobre el volumen medido.

A.2.3.1.8. El error a cada caudal se determinará como el promedio de los errores medidos.

- Para los caudales Qmín y 3 Qmín el error se determinará dos veces, una con caudal decreciente y una con caudal creciente.

- Para caudales igual o mayor que 0,1.Qmáx el error se determinará al menos seis veces, tres veces con caudal decreciente y tres veces con caudal creciente.

A.2.3.1.9. Los errores a cada caudal estarán dentro de los errores máximos permitidos especificados en el apartado 6.1.

A.2.3.2. Durante el ensayo a Qmáx se leerá la presión diferencial entre la entrada y la salida del medidor, para verificar que el promedio de la absorción de presión total del medidor cumpla con el apartado 7.1.

A.2.3.3. Se deberá determinar la absorción de presión a Qmín para detectar el desgaste mecánico que puede ocurrir durante el ensayo de funcionamiento prolongado.

A.2.3.4. La indicación de cada uno de los medidores bajo ensayo será determinada como se especifica en los apartados 5 y 6 de esta reglamentación.

A.2.4. Ensayos de funcionamiento a otras temperaturas distintas a la temperatura de referencia.

A.2.4.1. Cuando un medidor sin una unidad correctora de temperatura es diseñado para ser utilizado a temperaturas diferentes a las de las condiciones de referencia, su funcionamiento será verificado variando el rango de temperaturas de medición. El rango de temperatura de trabajo del medidor será especificado por el fabricante.

Los medidores serán ensayados al menos a las siguientes temperaturas:

• una temperatura dentro de los 5 ºC de la temperatura de medición mínima.

• una temperatura dentro de los 5 ºC de la temperatura de medición máxima.

A.2.4.2. Las temperaturas de las condiciones ambiente del medidor y del aire de ensayo en la entrada del mismo serán iguales dentro de 1 ºC, y la temperatura medida en el instrumento a ser ensayado se mantendrá constante dentro de 0,5 ºC a una temperatura de medición especificada.

La temperatura será estabilizada completamente antes de comenzar con el ensayo. Se registrará dicha temperatura.

El patrón de referencia trabajará siempre a la temperatura a la cual fue calibrado. La humedad del aire de ensayo será tal que no produzca condensación.

A.2.4.3. El ensayo será realizado a los siguientes caudales:

A.2.4.4. Los errores serán determinados dos veces, uno con caudal decreciente y uno con caudal creciente.

A.2.4.5. Los errores a cada temperatura de ensayo estarán dentro de los errores en verificación primitiva como se especifica en el apartado 6.1.

A.2.5. Ensayo de funcionamiento prolongado.

Se realiza según lo especificado en el apartado 8.5.5. de este Reglamento.

A.2.5.1. Si los ensayos de funcionamiento prolongado se realizan en un laboratorio distinto del INTI, los medidores serán completamente precintados.

A.2.5.2. Los componentes principales del gas medido durante el ensayo de funcionamiento prolongado deben ser conocidos.

A.2.5.3. Las condiciones ambientales no deberán ser más severas que las condiciones normales de operación del medidor.

A.2.5.4. La lectura de cada medidor será tomada al comienzo y al final del ensayo de funcionamiento prolongado. La indicación del volumen medido será verificada siendo compatible con el caudal medido y la duración del ensayo.

A.2.5.5. Curva de error final.

A.2.5.5.1. La curva de error final se determinará antes de cumplidas las 48 horas después de finalizar el ensayo de funcionamiento prolongado.

Durante el intervalo de tiempo entre la finalización de la prueba y la determinación de la curva de error los medidores permanecerán cerrados con el gas utilizado para el ensayo.

A.2.5.5.2. Las condiciones y procedimientos para la determinación de la curva de error final serán aquellas del ensayo inicial de funcionamiento, especificadas en el apartado A.2.3. Los errores se determinarán dos veces, una con caudal decreciente y una con caudal creciente. Las pruebas serán realizadas en la misma instalación de ensayos utilizada para determinar la curva inicial del error.

A.2.5.5.3. El cambio de la curva de error medio estará dentro de las tolerancias especificadas en el apartado 8.5.5.3.1 de este reglamento.

A.2.5.6. Si la absorción de presión en Qmín ha cambiado significativamente se evaluará la incidencia metrológica de dicho cambio.

A.3. Verificación Primitiva.

A.3.1. Preparación.

A.3.1.1. Los medidores serán estabilizados a la temperatura de la sala de ensayos.

A.3.1.2. Si los medidores son transportados a la sala de ensayos desde otra sala a temperatura diferente, serán tomados los recaudos para evitar la condensación de agua en los medidores.

A.3.1.3. Si los medidores están provistos de dispositivos de indicación mecánica, el engrane de todos los tambores indicadores serán controlados antes o durante el ensayo.

A.3.1.4. Antes de realizar el ensayo se examinarán todas las marcaciones e inscripciones sobre el medidor.

A.3.1.5. Antes de realizar el ensayo los medidores se controlarán para verificar que concuerdan con el modelo aprobado.

A.3.1.6. Al comenzar los ensayos, los medidores a ensayar estarán listos para operar como se especifica en las condiciones de operación del fabricante.

A.3.1.7. Los medidores serán conectados en la instalación de ensayo como se especifica en las instrucciones de operación del fabricante. Las cañerías conectadas a la entrada y salida del medidor serán por lo menos del mismo tamaño nominal como las conexiones del medidor.

A.3.2. Procedimiento de ensayo.

A.3.2.1. Después de que un medidor es montado en la instalación de ensayos, será llevado a la mínima o máxima presión manométrica de la instalación; cualesquiera sea aplicable. Después de la estabilización de la temperatura el índice de fuga será como se especifica en el apartado A.1.3.4.

A.3.2.2. Antes del comienzo de los ensayos, el medidor se hará funcionar en el caudal máximo. El volumen pasado a través del medidor será por lo menos 50 veces su volumen cíclico.

A.3.2.3. El medidor será ensayado al menos a los caudales especificados en el apartado 9.3.1. El caudal real no diferirá en más del 5 % del valor nominal.

A.3.2.4. El medidor será ensayado con un volumen de aire igual a un múltiplo entero de su volumen cíclico. Si esto no es posible el volumen de aire que atravesará el medidor deberá elegirse tal que la influencia de la variación periódica del ciclo de trabajo sea menor que 0,2 % para los ensayos a caudal igual o mayor que 0,1 Qmáx y 0,4 % para ensayos a caudales menores que 0,1.Qmáx.

A.3.2.5. A cada caudal el error estará dentro de los errores máximos permitidos especificados en 6.

A.3.2.6. Durante el ensayo a Qmáx la presión diferencial entre la entrada y la salida del medidor deberá leerse para controlar que la absorción de presión total promedio del mismo cumpla con el apartado 7 del presente Reglamento.

A.3.2.7. Si un número de medidores se prueban en serie la presión media de la entrada en cada instrumento se debe medir para considerar el efecto sobre el volumen medido de la presión decreciente en la línea de la prueba.

A.3.2.8 Si un medidor se prueba sin el mecanismo indicador o con un dispositivo que lo substituya, por lo menos una prueba será repetida con el mecanismo indicador correspondiente al medidor. Este ensayo deberá realizarse a un caudal de 0,4.Qmáx. La calidad del mecanismo indicador y de su posicionamiento en el instrumento puede juzgarse comparando los errores y las absorciones de presión de los dos ensayos.

Si la diferencia del error es mayor que los límites establecidos en el apartado 6.4 de este reglamento, todos los ensayos de exactitud serán realizados con el mecanismo indicador original colocado en el medidor.

A.3.2.9 Si un medidor es ajustado será vuelto a ensayar como mínimo en un caudal para comprobar si el ajuste se ha realizado correctamente. Este nuevo ensayo deberá realizarse a un caudal de 0,4.Qmáx. Puede hacerse una evaluación comparando los errores y las absorciones de presión de los dos ensayos.

A.3.2.10. Si un medidor se precinta después de la verificación el precintado se llevará a cabo cuidadosamente, sin dañar el instrumento y preferentemente sin golpear.

B.1. Campo de aplicación.

Este Anexo establece los procedimientos para la verificación periódica de la totalidad de los medidores de gas a diafragma instalados alcanzados por el presente Reglamento, propiedad o no de las empresas distribuidoras del fluido, utilizados en transacciones comerciales.

B.2. Plan de muestreo estadístico

A los efectos de verificar la adecuada medición de los volúmenes de gas suministrados, las empresas distribuidoras deberán:

B.2.1. Mantener un registro actualizado de los medidores en servicio que incluya:

- marca,

- modelo,

- número de fabricación,

- código de aprobación de modelo,

- fecha y Nº de certificado de verificación primitiva,

- fecha y Nº de certificado de la última verificación periódica,

- presión de trabajo,

- caudal máximo y,

- ubicación del punto de suministro, extensivo a todos los medidores en servicio, sin distinción de presiones, caudales o sistemas de medición.

B.2.2. Presentar al INTI una solicitud de Verificación Periódica de los medidores en uso, la cual deberá incluir una nómina de los medidores instalados, clasificados por lotes que se ajusten a lo establecido en el presente reglamento, detallando la conformación, denominación y características de cada lote y número de los medidores que lo componen, indicando lo siguiente:

- marca del medido,

- modelo,

- código de aprobación de modelo,

- año de fabricación o verificación primitiva de cada medidor,

- año de la última verificación periódica de cada medidor,

- número de fabricación, y

- domicilio del punto de suministro en el cual se encuentra instalado cada medidor.

B.2.3. Las empresas distribuidoras podrán optar por efectuar el control de la totalidad de las unidades que componen cada uno de los lotes, o aplicar el método estadístico que se establece en el presente reglamento.

B.2.4. Los medidores deberán agruparse en lotes conformados sobre la base de la uniformidad en cuanto a:

- país de origen,

- año de fabricación o fecha de la verificación primitiva,

- marca del medidor,

- modelo,

- presión máxima de trabajo y,

- caudal máximo.

Dichos lotes serán conformados por única vez, utilizándoselos para la primera verificación y las subsiguientes. Los elementos del lote deberán estar identificados y asociados al mismo mientras se los mantenga en servicio. Se vinculará el punto de suministro con el medidor correspondiente.

Se admitirán en un mismo lote los medidores fabricados o verificados primitivamente hasta tres años consecutivos. El tamaño de los lotes no debe superar las 50.000 unidades.

B.3. Conformación y características de las muestras.

La determinación del tamaño y composición de las muestras la efectuará el INTI, en función de lo establecido por la Tabla Ia ó Ib de tal forma que garanticen un límite aceptable de calidad AQL del 10 % durante la primera Verificación Primitiva en aplicación del presente Reglamento, y un AQL del 6,5 % para los períodos siguientes.

La selección de los medidores que formen parte de la muestra será efectuada por el INTI, aleatoriamente, admitiéndose la existencia de un número de unidades alternativas, para eventuales reemplazos, en razón de encontrarse dañados los medidores seleccionados, o no corresponder con alguna de las características del lote, de acuerdo a lo establecido por las tablas mencionadas.

A cada medidor seleccionado en el sorteo deberá asignársele un número correlativo que deberá mantenerse hasta la finalización del control.

AQL:10%

AQL: 6,5%

En los casos en que el lote no alcance las NUEVE (9) unidades, se procederá a ensayar el 100 % de las unidades que lo componen.

Dentro de los VEINTE (20) días de presentada la solicitud de Verificación Periódica prevista en el punto B.2.2. del presente reglamento, el INTI, procederá a notificar a la solicitante, lo siguiente:

- nómina de los medidores que componen la muestra, incluyendo sus alternativos y detalle de la numeración asignada a cada uno,

- domicilio de los puntos de suministro, de acuerdo al registro suministrado por la solicitante.

- indicación de los laboratorios designados a los que podrá remitirse la totalidad de la muestra para proceder a su ensayo.

- plazo de remisión al laboratorio de las unidades integrantes de la muestra.

B.4 Verificación de las muestras.

B.4.1. Estado general

La empresa solicitante de la verificación periódica, verificará que cada medidor que compone la muestra se corresponde con el instalado en el punto de suministro declarado, y procederá a retirarlo y remitirlo, conjuntamente con las restantes unidades de la muestra, a un laboratorio designado por la Dirección Nacional de Comercio Interior.

El laboratorio designado procederá en primer lugar a verificar en forma documental la legalidad de los medidores en cuanto a su aprobación de modelo y verificación primitiva. Las anomalías detectadas en este aspecto, serán inmediatamente informadas a la Dirección Nacional de Comercio Interior y al INTI, para permitir a la Dirección Nacional de Comercio Interior la iniciación de las actuaciones legales que correspondan.

A continuación, se procederá a efectuar una inspección visual preliminar, con el objeto de detectar daños físicos evidentes, así como roturas o signos de posible adulteración, que invaliden su ensayo metrológico.

B.4.2. Sustituciones.

Aquel medidor que sea retirado de la muestra por no cumplir con estas verificaciones, deberá quedar perfectamente individualizado indicándose la causa o motivo observado, procediéndose a reemplazarlo por uno alternativo, proveniente de la misma muestra.

A los efectos de lo enunciado precedentemente, cuando por anormalidades en la concordancia de datos o su legalidad, por descarte por fallas físicas, o bien debido a falta de homogeneidad del lote (B.7.3.), el número de medidores alternativos supera los indicados en tablas Ia ó Ib, previo una depuración de la base de datos por parte de la empresa solicitante si correspondiere, el INTI, procederá a comunicar la composición de una nueva muestra.

De no cumplir dicha muestra, por la causa que fuere, con las condiciones estipuladas para la primera, el lote quedará rechazado.

B.5. Ensayos a realizar sobre las muestras.

Sobre los medidores aceptados como muestra del lote, se realizarán los siguientes ensayos para determinar sus errores de medición:

Para el criterio de aceptación o rechazo individual (c), el error que exceda los límites indicados, en cualquiera de estos caudales, hará que se considere al medidor como fuera de tolerancia.

B.6. Criterios de aceptación de lotes.

Realizados los ensayos, se determinará el promedio e de los resultados de la muestra para cada uno de los caudales establecidos en B.5.

También se calculará para cada caudal la desviación estándar s como:

En la expresión anterior ei representa a los errores obtenidos en cada uno de los medidores, e representa al promedio de éstos y n es el número de medidores ensayados según la segunda columna de la tabla Ia ó Ib según corresponda.

B.6.1. Criterio de evaluación del promedio.

El valor absoluto del error promedio debe estar dentro de los límites indicados en B.5., para cada uno de los caudales ensayados.

B.6.2. Criterio de evaluación de la muestra.

El valor absoluto del error promedio de la muestra e no debe superar las tolerancias (LE) indicadas en B.5., habiendo restado a éstas el producto de la desviación estándar s por la constante k obtenida de la tabla Ia ó Ib (según el AQL correspondiente). En símbolos:

B.6.3. Control de homogeneidad.

Dado que los criterios de control y aprobación descriptos en los puntos B.6.1. y B.6.2. requieren que los lotes (y por lo tanto las muestras de ellos extraídas) sean estadísticamente homogéneos, se deberán descartar todas las unidades que, como resultados de los ensayos de B.5., arrojen errores de indicación superiores a ±3,0 %, siendo reemplazadas por otras provenientes de la muestra de reserva.

B.7. Requisitos para la verificación de las muestras.

La verificación deberá realizarse en un laboratorio técnicamente idóneo, debiendo estar designado por la Dirección Nacional de Comercio Interior de la SUBSECRETARIA DE COMERCIO INTERIOR dependiente de la SECRETARIA DE COMERCIO INTERIOR del MINISTERIO DE ECONOMIA Y FINANZAS PUBLICAS, previa presentación de la auditoría realizada por el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL, de acuerdo a lo establecido en el punto 6 del Anexo II de la Resolución ex-S.C.T. Nº 48/2003. Tal designación será otorgada en función de los resultados de una o más auditorías de verificación del cumplimiento de las normas IRAM 2717, IRAM 301, de su competencia técnica para la ejecución de los mismos, y de la acreditación como Laboratorios de tercera parte.

En todos los casos, el procedimiento de verificación podrá contar con la presencia de un funcionario del INTI, según este determine.

B.8. Comunicación de los resultados.

El laboratorio designado procederá a presentar al INTI, en medio informático e impreso, los resultados de la verificación metrológica de cada muestra, certificados por el funcionario del INTI si hubiera estado presente al momento de la verificación, haciendo constar los siguientes datos:

- número o identificación de lote al que pertenece la muestra ensayada;

- número de ensayos del lote desde su conformación;

- número o identificación de la muestra ensayada;

- resultados numéricos de los ensayos individuales por medidor;

- motivos justificados por cada reemplazo de un medidor de la muestra por otro alternativo, incluyendo los resultados numéricos de aquellos que no cumplan con el punto B.6.3., y;

- resultado obtenido por el lote, de acuerdo con lo establecido en el presente Reglamento.

Recibida la información mencionada, el INTI procederá a ponerla en conocimiento de la Dirección Nacional de Comercio Interior.

B.9. Acciones sobre los medidores rechazados.

Para todos los casos en los cuales los lotes hayan sido rechazados, la empresa solicitante deberá notificar a la Dirección Nacional de Comercio Interior y al INTI, su decisión de optar por reemplazarlos por medidores nuevos o bien proceder a realizar una inspección del 100% de las restantes unidades que componen el lote dentro de los plazos establecidos por la Dirección Nacional de Comercio Interior o por INTI, debiendo para su reinstalación cumplir con los requisitos establecidos por el presente reglamento para la verificación primitiva.

Los medidores rechazados durante la primera verificación periódica en aplicación del presente Reglamento que acrediten un plazo mayor a los TREINTA (30) años a partir de su año de fabricación o de Verificación Primitiva, y un plazo mayor a los VEINTE (20) años para los períodos siguientes, no podrán ser reinstalados, debiendo ser destruidos previa notificación a la Dirección Nacional de Comercio Interior o al INTI.

Si el lote resultara aprobado, los medidores de la muestra encontrados como defectuosos y que no superen la antigüedad indicada, podrán ser reintegrados al servicio previa reparación a nuevo y restablecimiento de su Verificación Primitiva.

En ocasión de la primera Verificación Periódica a partir de la entrada en vigencia del presente Reglamento, será obligatorio el reemplazo de los lotes de medidores que resulten defectuosos en exceso.

B.10. Periodicidad de la revisión.

Los plazos establecidos para las revisiones de estos medidores son:

Primera revisión sobre medidores nuevos, con modelo aprobado, se revisarán a los: .................................12 años de su instalación.

Revisiones posteriores sobre estos mismos medidores...............................................................................6 años de su revisión anterior.

Requisitos para medidores de gas controlados por software.

C.1. Requisitos generales

C.1.1. Identificación del software

Las partes legalmente relevantes del software de un medidor de gas y/o sus componentes deben estar claramente identificadas con la versión del software o cualquier otra cadena de caracteres. La identificación puede aplicarse a más de una parte, pero al menos una parte debe estar dedicada al propósito legal. La identificación debe estar inextricablemente vinculada al software y debe:

• Presentarse o imprimirse a requerimiento de un comando, o

• mostrarse durante la operación, o

• mostrarse al encenderse los medidores de gas que pueden ser encendidos y apagados.

Si un componente del medidor de gas no tiene pantalla, la identificación debe ser enviada a algún otro dispositivo a través de una interfaz de comunicación para que se muestre en ese dispositivo. Como excepción, una impresión de la identificación del software sobre el medidor de gas será una solución aceptable si satisface las siguientes TRES (3) condiciones:

1) La interfaz de usuario no tiene ninguna capacidad de control para activar la indicación de la identificación del software en la pantalla, o la pantalla no permite técnicamente mostrar la identificación del software (dispositivo indicador analógico o contador electromecánico).

2) El medidor de gas no tiene una interfaz para comunicar la identificación del software.

3) Después de la producción del medidor de gas, no es posible realizar un cambio del software, o solo es posible si también se cambia el hardware o un componente de hardware.

La identificación del software y los medios de identificación se indicarán en el certificado de homologación de tipo.

C.1.2. Exactitud de algoritmos y funciones.

Los algoritmos y las funciones de medición del medidor de gas y/o sus componentes deben ser apropiados y funcionalmente correctos.

Debe ser posible examinar los algoritmos y funciones mediante ensayosmetrológicos, ensayos de software o examen del software.

C.1.3. Protección del software (contra el fraude)

La parte del software legalmente relevante debe estar protegida contra modificaciones, cargas o intercambios del dispositivo de memoria no autorizados. Además del sellado mecánico, pueden ser necesarios medios técnicos para proteger los medidores de gas equipados con un sistema operativo o una opción para cargar software.

La interfaz de usuario debe permitir activar solamente funciones claramente documentadas, que se implementarán de manera que no faciliten el uso fraudulento.

Los parámetros que fijan las características legalmente relevantes del medidor de gas deben protegerse contra modificaciones no autorizadas. Para fines de la verificación, debe ser posible la visualización de las configuraciones actuales de los parámetros.

Nota: los parámetros específicos del dispositivo pueden ser ajustables o seleccionables solo en un modo de operación especial del instrumento. Pueden ser clasificados como aquellos que deben ser asegurados (inalterables) y aquellos a los que puede acceder (parámetros modificables) solo una persona autorizada, por ejemplo, el propietario del instrumento o el vendedor del producto.

La protección del software comprende un sellado apropiado por medios mecánicos, electrónicos y / o criptográficos, haciendo que sea imposible o evidente una intervención no autorizada.

C.1.3.1. Soporte de detección de fallas.

La detección de fallas significativas mediante funciones de verificación o monitoreo puede lograrse mediante software. En tal caso, este software de detección se considera legalmente relevante.

La documentación que se debe presentar para la evaluación de tipo debe contener una lista de las anomalías que pueden provocar una falla significativa pero que serán detectadas por el software. La documentación debe incluir información sobre la reacción esperada y, en caso de ser necesaria para comprender su funcionamiento, una descripción del algoritmo de detección.

C .2. Requisitos para configuraciones específicas.

C.2.1. Especificación y separación de las partes relevantes y especificación de sus interfaces.

Las partes metrológicamente relevantes de un medidor de gas, ya sea software o piezas de hardware, no deben ser influenciadas inadmisiblemente por otras partes del medidor de gas.

Este requisito se aplica si el medidor de gas y/o sus componentes tienen interfaces para comunicarse con otros dispositivos electrónicos, con el usuario o con otras partes del mismo software distintas a las partes metrológicamente críticas.

C.2.1.1. Separación de componentes de un medidor de gas.

C.2.1.1.a Los componentes de un medidor de gas que realizan funciones que son relevantes para la metrología legal deben ser identificados, claramente definidos y documentados. Estos forman la parte legalmente relevante del medidor de gas.

C.2.1.1.b Se debe demostrar que las funciones y datos relevantes de los componentes no pueden ser influenciados inadmisiblemente por comandos recibidos a través de una interfaz.

Esto implica que hay una asignación inequívoca de cada comando a todas las funciones iniciadas o cambios de datos en el componente.

C.2.1.2. Separación de las partes del software.

C.2.1.2.a Todos los módulos de software (programas, subrutinas, objetos, etc.) que realizan funciones relevantes para la metrología legal o que contienen dominios de datos relevantes para la metrología legal se consideran como parte del software relevante para la metrología legal de un medidor de gas. Esta parte se debe identificar como se describe en el punto C.1.1. del presente Anexo.

Si la separación del software no es posible, todo el software se considera como legalmente relevante.

C.2.1.2.b Si la parte del software relevante para metrología legal se comunica con otras partes del software, se deberá definir una interfaz de software. Toda la comunicación se deberá realizar exclusivamente a través de dicha interfaz. La parte del software relevante para metrología legal y la interfaz deben estar claramente documentadas. Todas las funciones y dominios de datos legalmente relevantes del software se deben describir para permitir que una autoridad de evaluación de tipo decida si este software está lo suficientemente separado.